Ontwerp

Het ontwerpen van een bout/tapeind is een zeer complex proces en omvat vele factoren zoals het bepalen van de krachten die er op uitoefenen, en de gewenste vorm.

Van alle applicaties zijn de drijfstangbouten een van de belangrijkste. Hieronder volgt een overzicht van dit ontwikkelings proces.

De Uitgeoefende Krachten

Als eerste moet er vastgesteld worden aan welke krachten de drijfstangbout zal worden blootgesteld. Deze dynamische kracht, oscilerende krachten tussen de Zuiger en de Drijfstang, wordt berekend op basis van het aloude concept dat de kracht gelijk is aan de massa keer de acceleratie. De massa is in dit geval de massa van de zuiger en een gedeelte van de massa van de drijfstang. Deze massa ondergaat een oscilerende beweging gedurende de rotatie van de krukas. Deze acceleratie is maximaal als de zuiger op TDC (Top Dead Center) en BDC (Bottom Dead Center) staat, en is evenredig aan de Slag en het kwadraat van de snelheid.

De numerieke waarde wordt als volgt uitgedrukt:

Hieruit blijkt dat wanneer de snelheid verdubbeld de kracht vermeerderd met een factor 4. Hieronder staat een grafische voorstelling van de wederzijdse invloed van kracht en snelheid.

Contra gewicht (reciprocating weight)

Een standaard waarde voor dit gewicht is zo rond de 9,100kg (20,000lbs). Als vuistregel bij het ontwerpen van drijfstangbouten wordt de bout ontworpen met een factor 2. Dit wil zeggen dat ELK van de twee bouten de GEHELE kracht kan "dragen".

De totaalkracht wordt berekend aan de hand van de volgende formule:

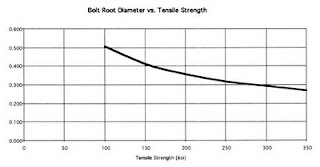

...vervolgens wordt de draad diameter berekend....:

De bovenstaande formule laat duidelijk zien dat een kleinere bout diameter mogelijk is als er een sterker materiaal wordt gebruikt. Ook kan met dezelfde diameter (en een sterker materiaal) er dus een grotere kracht op uitgeoefend worden.

Andere Krachten/Materiaal Spanningen

Uiteraard zijn de draaiende krachten niet de enige krachten die spanningen in het materiaal brengen. Een tweede kracht die invloed uitoefent wordt veroorzaakt door de dynamische flexibiliteit van het BigEnd die, onder belasting, vervormt en buigt. Deze kracht beinvloed dus de drijfstangbout EN de drijfstang en fluctueren van 0 tot een maximum gedurende de krukas rotatie.

Configuratie

De volgende stap in het ontwikkelingsproces is het bepalen van de configuratie (vorm) waarbij de meeste aandacht gaat naar het fenomeen "metaalmoeheid" dat zich manifesteert bij zichzelf constant herhalende beweging (bijv. buigkracht).

Stress Factoren

Metaalmoeheid wordt vaak veroorzaakt door scherpe hoeken in het ontwerp. Bij drijfstangbouten zijn dat de uitlopers van het schroefdraad die NIET worden gebruikt. Door deze uitlopers weg te halen kunnen de stress factoren aanzienlijk worden verminderd.

Dit is duidelijk te zien aan de verjongde bout schacht en een draadlengte die volledig wordt benut. Door de overgang van draad naar schacht ook nog geleidelijk te laten verlopen wordt dit nog verder teruggebracht.

De gereduceerde schacht diameter heeft meerdere voordelen. Het reduceert namelijk de buigstijfheid van de bout en dus de buigkracht. Dit maakt de bout beter bestand tegen metaalmoeheid.

Fabricage proces

Nadat de bout is ontworpen wordt er extra aandacht geschonken aan de fabricage van het schroefdraad (scherpe hoeken!!).

In dit geval wordt de schroefdraad na een warmtebehandeling gerold. Dat wil zeggen dat het schroefdraad niet wordt gesneden maar door middel van een mal in het materiaal wordt geperst. Doordat er geen materiaal wordt weggenomen wordt de materiaaldichtheid hoger en dus de stressbestendigheid ook!!

Uiteraard wordt de draadlengte ook kritisch bekeken en zodanig bepaald dat de afschuifkrachten aanzienlijk hoger zijn dan de treksterkte van het gebruikte materiaal.

Dit aspect is in het bijzonder bij aluminum drijfstangen aan de orde omdat aluminium een veel lagere afschuifkracht heeft dan het materiaal van de drijfstangbout.

Voorspanning

Hoewel het niet van belang is tijdens het ontwerp is het aspect "voorspanning" een belangrijk gegeven. Het is alom bekend dat de mate van voorspanning van de bout gelijk blijft aan de externe krachten zolang de externe krachten niet groter worden dan de voorspanning van de bout. In andere woorden, bij een juiste voorspanning zal er geen metaalmoeheid optreden.

In een ideale situatie krijgt de bout een voorspanning die alle externe krachten overschrijdt en niet meer. Indien de bout een te hoge voorspanning krijgt dan zal dat resulteren in een krachtenveld dat metaalmoeheid in de hand werkt