CHRISTMAS - De techniek achter de slee van de Kerstman

Technologie

De slee van de Kerstman is een knap staaltje techniek. Aan de buitenkant is de vormgeving zeer klassiek en is op een ingenieuze manier geintegreerd met state-of-the-art techniek onder de kap.

Het dashboard bestaat uit verschillende meters en toepassingen:

- GPS Systeem welke door de Elven maanden van tevoren wordt geprogrammeerd met miljoenen adressen. Dit GPS systeem heeft ook een ingebouwde real-time lief/stout indicator.

- Een snelheids meter in L/u (Lichtjaren per uur)

- Helemaal rechts de communicatie apparatuur voor regelmatig onderhoud met de Kerstvrouw en het magazijn

- Een "in-flight" entertainment systeem (Ipod docking station)

- Een dispenser voor warme chocolademelk

- Een brandstoftank voor de rendieren gevuld met wortelen

- Een Transimensioneel cadeautjes compartiment achterin die werkt als een "portal" met het magazijn van de noordpool waardoor er op elke positie toegang is tot de juiste cadeautjes. Er wordt gezegd dat de Kerstman ook gebruik maakt van nanotechnologie om de cadeautjes te verkleinen maar dit is nooit bevestigt.

- Een Sterrenstof antimaterie voortstuwingsmechanisme

Translate

maandag 26 december 2011

vrijdag 23 december 2011

Harmonic Balancers (1) - Elastomeren vs Vloeistof gevuld

Het doel

Het doel van een harmonic balancer is het dempen van de torsietrillingen van de krukas. Deze torsietrillingen komen voort uit het buigen en draaien van de krukas door de powerstrokes van de motor. De meeste balancers beperken of brengen deze schadelijke trillingen in balans door gebruik te maken van de dempende materiaaleigenschappen van het elastomeer waarmee de binnen- en buitenring van de balancer.

Door de jaren heen zijn er verschillende typen balancers ontwikkeld:

- Elastomeren

- Vloeistof gevuld

Het verschil tussen Elastomeren (rubber) en vloeistof gevulde balancers

Harmonic balancers zijn ontwikkeld door de auto industrie om de krukastrillingen te dempen. Deze krukastrillingen beinvloeden ook de klepgeometrie en onstekings timing. De twee meest gebruikte typen balancers zijn de Elastomeren (rubber) en de vloeistof gevulde balancers.

Rubber balancers bestaan een kern en een inertia-ring die zijn verbonden door een energieabsorberend materiaal. Dit materiaal is of rubber, of een ander synthetisch materiaal. Een vloeistof gevulde balancer gebruikt een siliconen-gel waarin een inertia-ring beweegt.

Helaas kan de wrijving tussen de siliconen-gel en de inertia-ring veel warmte genereren die de dempende eigenschappen kan beinvloeden. Bij race motoren kan deze warmteontwikkeling er toe resulteren dat de inertia-ring helemaal niet meer kan bewegen en veranderd de balancer in een tegengewicht die de krukas kan doen breken.

Ook komt het bij de goedkopere soorten voor dat de siliconen-gel kan weglekken met alle schadelijke gevolgen van dien.

Het is ook dat een vloeistof gevulde balancer in de regel zwaarder is dan het conventionele type.

Het ontwerp en het lagere gewicht van een (Hi-Performance) elastomeren balancer hebben zich ruimschoots bewezen in vele race vormen.

Elastomeer (rubber) Technologie

Veel balancers, en zeker de goedkopere, gebruiken sythtetisch rubber. Het nadeel hiervan is dat dit soort rubber minder goed bestand is tegen hitte, chemicalien, olie en benzine dan welke op natuurlijk rubber zijn gebaseerd. Ook heeft synthetisch rubber een minder goed “geheugen”. Dat wil zeggen “het vermogen om terug te komen in zijn oorspronkelijke vorm en het behouden van de initiële eigenschappen”

Productie methode

De meest gebruikte methode is het gebruik van voor-gextrudeerde strips of O-ringen als dempingsmateriaal die veelal worden ingeperst of gemonteerd door “cold-bonding” (lijmen). Het lijmproces (vulcanisatie) wordt versneld door het rubber in een oven te plaatsen. Deze manier heeft een hechtingslimiet en kan een hoog vermogen (koppel) minder goed aan. Een andere methode om de rubber ring vast te zetten is “knurlen”. Dit is het vervormen van het oppervlak (zoals een vijl) waardoor het materiaal niet meer weg kan. Het nadeel hiervan is dat bij een wisselend vermogen en toerental dit oppervlak het rubber kan beschadigen.

Pioneer bijvoorbeeld, zet de kern en de inertie-ring vast in een voorverwarmde mal waarna het rubber er onder een druk van 100ton in wordt gespoten. Op deze manier wordt een zeer hoge hechtingsgraad bereikt. De balancers worden vervolgens getest op het vermogen om 1,000 ft/lbs te weerstaan zonder breuk.

Het kan ook nog wel eens voorkomen dat een slecht gemonteerde balancer NA fabricage wordt afgedraaid om eventuele concentriciteit te maskeren. Kijk dus altijd goed naar de inertia-ring.

Het doel van een harmonic balancer is het dempen van de torsietrillingen van de krukas. Deze torsietrillingen komen voort uit het buigen en draaien van de krukas door de powerstrokes van de motor. De meeste balancers beperken of brengen deze schadelijke trillingen in balans door gebruik te maken van de dempende materiaaleigenschappen van het elastomeer waarmee de binnen- en buitenring van de balancer.

Door de jaren heen zijn er verschillende typen balancers ontwikkeld:

- Elastomeren

- Vloeistof gevuld

Het verschil tussen Elastomeren (rubber) en vloeistof gevulde balancers

Harmonic balancers zijn ontwikkeld door de auto industrie om de krukastrillingen te dempen. Deze krukastrillingen beinvloeden ook de klepgeometrie en onstekings timing. De twee meest gebruikte typen balancers zijn de Elastomeren (rubber) en de vloeistof gevulde balancers.

Rubber balancers bestaan een kern en een inertia-ring die zijn verbonden door een energieabsorberend materiaal. Dit materiaal is of rubber, of een ander synthetisch materiaal. Een vloeistof gevulde balancer gebruikt een siliconen-gel waarin een inertia-ring beweegt.

Helaas kan de wrijving tussen de siliconen-gel en de inertia-ring veel warmte genereren die de dempende eigenschappen kan beinvloeden. Bij race motoren kan deze warmteontwikkeling er toe resulteren dat de inertia-ring helemaal niet meer kan bewegen en veranderd de balancer in een tegengewicht die de krukas kan doen breken.

Ook komt het bij de goedkopere soorten voor dat de siliconen-gel kan weglekken met alle schadelijke gevolgen van dien.

Het is ook dat een vloeistof gevulde balancer in de regel zwaarder is dan het conventionele type.

Het ontwerp en het lagere gewicht van een (Hi-Performance) elastomeren balancer hebben zich ruimschoots bewezen in vele race vormen.

Elastomeer (rubber) Technologie

Veel balancers, en zeker de goedkopere, gebruiken sythtetisch rubber. Het nadeel hiervan is dat dit soort rubber minder goed bestand is tegen hitte, chemicalien, olie en benzine dan welke op natuurlijk rubber zijn gebaseerd. Ook heeft synthetisch rubber een minder goed “geheugen”. Dat wil zeggen “het vermogen om terug te komen in zijn oorspronkelijke vorm en het behouden van de initiële eigenschappen”

Productie methode

De meest gebruikte methode is het gebruik van voor-gextrudeerde strips of O-ringen als dempingsmateriaal die veelal worden ingeperst of gemonteerd door “cold-bonding” (lijmen). Het lijmproces (vulcanisatie) wordt versneld door het rubber in een oven te plaatsen. Deze manier heeft een hechtingslimiet en kan een hoog vermogen (koppel) minder goed aan. Een andere methode om de rubber ring vast te zetten is “knurlen”. Dit is het vervormen van het oppervlak (zoals een vijl) waardoor het materiaal niet meer weg kan. Het nadeel hiervan is dat bij een wisselend vermogen en toerental dit oppervlak het rubber kan beschadigen.

Pioneer bijvoorbeeld, zet de kern en de inertie-ring vast in een voorverwarmde mal waarna het rubber er onder een druk van 100ton in wordt gespoten. Op deze manier wordt een zeer hoge hechtingsgraad bereikt. De balancers worden vervolgens getest op het vermogen om 1,000 ft/lbs te weerstaan zonder breuk.

Het kan ook nog wel eens voorkomen dat een slecht gemonteerde balancer NA fabricage wordt afgedraaid om eventuele concentriciteit te maskeren. Kijk dus altijd goed naar de inertia-ring.

zaterdag 17 december 2011

Distributie systemen (ketting/snaar/tandwiel)

Distributie Systemen

Er wordt overal veel aandacht geschonken aan de nokkenas, lifters en onderdelen van de kleppentrein, maar hoe zit het eigenlijk met de distributie? Wat is de invloed van een distributie systeem op de Performance, duurzaamheid en andere tuning aspecten?

De nokastiming speelt een zeer belangrijke rol bij de performance van en motor. Als de nokas vervroegd wordt geeft dat meer vermogen bij een lager toerental, en als de nokas verlaat wordt geeft dat meer vermogen bij een hoger toerental.

Als de motor wordt gebouwd voor een specifiek gebruik dan hangt de timing van de nokkenas af van het gekozen nokprofiel, de componenten van de kleppentrein, de versnellingsbak en de gewenste powercurve.

Bij standaard motoren is dit uiteraard niet van toepassing. De nokkenas wordt geinstalleerd zoals door de timing marks wordt aangegeven. Dit betekent echter niet dat de nokkenas op nul graden staat. De meeste nokkenassen worden af fabriek geleverd met een configuratie die ongeveer 4 graden voor de timing marks ligt. Daarom is het belangrijk om bij montage altijd een gradenschijf te gebruiken om precies te weten wat de timing van de nokkenas is.

Bij het bouwen van performance motoren is een aangepaste nokkenastiming vaak nodig. Uiteraard is een distributiesysteem dat verstelbaar is een groot voordeel.

De meeste aftermarket distributiesystemen worden geleverd met meerdere spiebanen in het tandwiel (3 tm 9 in sommige gevallen). Een maximum vervroeging van 6-8 graden in stappen van 2-4 graden is dan mogelijk. Hierbij moet gezegd worden dat sommige leveranciers zelfs tot 12 graden gaan!

Nadat de nokkenas op tijd gezet is, is het vaak alleen nog mogelijk om wijzigingen aan te brengen door het timing cover te verwijderen en de tandwielen te demonteren. Als het distributie systeem een verstelbaar nokkenastandwiel heeft is dit iets makkelijker.

(Een 2-delig timingcover bewijst hier zijn nut)

Kettingen

Al heel lang worden de meeste "stoterstang-motoren" uitgerust met een min of meer "stil" ketting-systeem met gietijzeren-, poedermetaal-, aluminium- of nylon tandwielen. Hoewel dit meer dan voldoende is voor standaard applicaties, zal de tuner deze systemen vaak vervangen door enkele- of dubbele kettingen van gehard staal.

Roller kettingen (bijv fiets ketting), zijn ten opzichte van de standaard systemen lichter, sterker en kunnen hogere toeren makkelijk aan. Een upgrade naar een roller ketting wordt aangeraden voor motoren die meer dan 6,000 toeren gaan draaien. Hardstalen tandwielen zijn weer een betere keus voor motoren met meer dan 600hp en een klepveerdruk (seatpressure) van meer dan 200 lbs.

Een vuistregel bij het gebruik van ketting systemen is dat de ketting en de tandwielen (net als nokkenas en lifters) bij elkaar horen. Vervang het ene, vervang dan ook het andere.

Een andere vuistregel is dat een goedkoop systeem meestal ook een lagere kwaliteit inhoudt.

Tandwiel systemen

Het grote voordeel van tandwielsystemen is dat er geen ketting meer nodig is. Kettingen kunnen oprekken waardoor de timing verlaat wordt met alle performance gevolgen van dien. Te veel speling kan ook de timing bij hogere toerentallen beinvloeden.

Een tandwiel systeem bestaat ui OF 2, OF 3(4) tandwielen (het 3e en 4e tandwiel is het tandwiel tussen de tandwielen van de nokkenas en krukas.

Een geinstalleerd tandwiel systeem zet de timing "vast" en blijft accuraat.

Hoewel de meningen over dit soort systemen divers zijn is de algemene aanname dat deze systemen goed voldoen bij toerentallen tot 7,000rpm.

Riem Systemen

Ook riemsystemen worden veel gebruikt. In plaats van een ketting/tandwiel wordt een getande riem van synthetisch rubber gebruikt die bovendien versterkt is met carbon.

Getande riemen zijn verkrijgbaar in vele maten en voor bijna elke toepassing.

Tandriem systemen zijn kostbaar. Veel duurder dan ketting en tandwiel systemen maar hebben een aantal groet voordelen:

- Makkellijk af te stellen door middel van bouten in het nokastandwiel

(een tandriem behoeft geen smering en kan dus "open" gemonteerd worden al wordt wel vaak een beschermende kap gemonteerd om de riem te beschermen tegen opspattend vuil en grind)

- Ze zijn geluidsarm. Bovendien dempt de riem de krukasvibraties naar de nokkenas wat in zich een stabiele timing en dus vermogenswinst oplevert

- Minder interne weerstand. Ook kan er gebruik gemaakt worden van een front-mounted ontstekingsysteem, en kan de riem tegelijkertijd de waterpomp aandrijven

het nadeel van tandriem systemen is dat ze minder lang meegaan. Zo wordt er geadviseerd de riem elke 200 runs te vervangen en dit zelfs na elke race te doen bij endurance racing.

Is er extra breukgevaar bij tandriem systemen?

Nee, het risico is niet groter dan bij kettingen of tandwiel systemen.

OHC tandriem systemen

De afstelling van OHC systemen is lastig. Als de riem te strak staat kan dit extra slijtage geven aan de tandwiellagers en/of de lagers van de waterpomp. Een te strakke riem kan zelfs breken. Een te slap afgestelde riem daarentegen kan de riem van tand doen verspringen (timing) of slippen op de waterpomp zodat de motor uiteindelijk oververhit raakt.

Daarom altijd de instructies volgen en regelmatig controleren!

zondag 11 december 2011

Ontstekingen (1) - Soorten en verschillen

ELECTRONISCHE ONTSTEKING

Voordat electronische ontstekingssystemen beschikbaar kwamen werd het ontstekingstijdstip geregeld door mechanische systemen waarbij de verdeler de hoogspanning van de bobine naar de desbetreffende bougie leidde.

De exacte timing (en de controle daarover) werden geregeld door diverse nokken, gewichten en veren waarbij de vervroeging werd geregisseerd door een vacuumvervroeger.

Uiteraard zijn dit soort mechanische systemen aan slijtage onderhevig. Een regelmatige controle van het ontstekingsysteem is dan zeer belangrijk.

Moderne electronische ontstekingsystemen hebben geen verdeler meer nodig. De exacte krukas positie wordt dan bepaald door sensoren en de timing disks op de krukas of nokkenas. Het ontstekingstijdstip wordt dan berekend aan de hand van het nokpatroon. Extra ontstekinggegevens kunnen worden berekend op basis van een gasklep positiesensor, een manifold pressure sensor et ceterea welke kunnen worden bijgesteld via de PC.

Elektronische ontstekingsystemen zijn zeer accuraat en dragen daardoor bij aan een effectieve verbranding. Omdat er geen mechanische verbindingen zijn is er geen slijtage en zijn ze niet onderhoudsgevoelig.

INDUCTIVE IGNITION

Dit type ontsteking maakt gebruik van transistors. De transistor geeft een spanning door aan de primaire winding van de bobine waardoor er energie wordt geladen in het magnetische circuit. Hierna wordt de laadspanning uitgeschakeld. Zodra het magnetisch veld begint in te storten zal de bobine dit proberen te voorkomen. Het gevolg is een zeer hoog voltage in de secundaire winding. Dit hoge voltage beinvloedt het gas/lucht mengsel tussen de bougie elektrode zodat de vonk kan overspringen.

Het grote voordeel van Inductieve systemen is dat ze efficienter zijn dan Capacitieve systemen omdat ze een langere vonk hebben. Dit is vooral van belang bij turbo-applicaties.

De reden dat Inductieve systemen een langere vonk hebben is dat er juist genoeg energie wordt geleverd om de vonk te laten overslaan, de rest van de energie komt de duratie van de vonk ten goede. Capacitieve system daarentegen geven al hun energie af aan de vonkoverslag waardoor er weinig vonk duratie overblijft.

Inductieve systemen leveren meer energie af aan de secundaire winding dan een capacitief systeen. Het is zelfs zo dat bij een gelijke spanningtoevoer er tot wel 5 keer zoveel energie kan worden afgegeven.

Gemiddeld geven capacitieve systemen maximaal 10 millijoules terwijl een inductief systeem wel 50-100 millijoules. Dit grote verschil betekent dat er een vonkduratie van 2,000 microseconde mogelijk is ten opzichte van 600 microseconde voor een capacitief systeem

De tijd die nodig is om de bobine te laden wordt "Dwell" genoemd. Deze dwell kan aangepast worden voor verschillende applicaties. Als er bijvoorbeeld een langere vonkduratie nodig is bij een arm mengsel of motoren met grote boringen dan wordt de Dwell vergroot. Dezelfde Dwell wordt verkleint als er voldoende energie beschikbaar is om het gas/lucht mengsel tot ontbranding te brengen. Dit reduceert bougieslijtage en verlengd de levensduur.

Deze hoge energie en lange (programmeerbare) vonkduratie zijn een groot voordeel omdat ze de verbranding efficienter maken. Indien een motor niet aan de emissie-eisen voldoet kan een capacitief systeem de oplossing zijn.

CAPCITOR DISCHARGE IGNITION (CDI)

Electronic capacitor discharge ignition (CDI) bestaan al geruime tijd..

Een groot voordeel van dit soort systemen is dat de verschillende functies in aparte circuits worden geregeld zodat elke functie optimaal wordt uitgevoerd.

Capacitieve systemen slaan de energie op in een externe condensator, waarna deze wordt afgegeven aan de primaire winding van de bobine. De snelheid van energie afgifte is veel hoger dan in inductieve systemen en resulteert in een veel hoger secundair voltage.

Deze snelle spanningsverhoging maakt het mogelijk om in motoren die veel olie verbruiken en/of zeer rijk lopen toch het mengsel te laten ontbranden. De hoge vonkspanning zorgt er voor dat de vonk niet "lekt" naar de isolator.

Een volledige ontbranding van het gas/lucht mengsel in arm lopende motoren kan in veel gevallen alleen worden bereikt door het gebruik van multi-spark ontstekingssysteem. Een lange vonk wordt dan gesimuleerd door de bougies meerdere keren te laten vonken. Dit brengt uiteraard extra slijtage met zich mee. Een capacitief systeem kan ook in dit geval uitkomst bieden.

CDI VERSUS INDUCTIVE IGNITION

De term "CDI" wordt vaak verkeerd gebruikt om electronische ontstekingsystemen te beschrijven. De meeste moderne applicaties maken gebruik van een Inductief systeem vanwege de bovengenoemde voordelen als vonkduratie, vonkspanning en vonkenergie.

Capacitieve systemen hebben een duidelijk voordeel in oudere 4-takt applicaties, motoren die aan het eind van hun leven zijn en goedkope 2-takt applicaties. Dit soort motoren zal vaak OF rijk lopen OF een hoog olieverbruik hebben (of beiden).

De hogere vonkspanning van een Capacitief systeem zal onder deze omstandigheden beter presteren dan een vergelijkbaar Inductief systeem.

Lagers (1) - Fully Grooved en Half Grooved

De invloed van gegroefde lagers op motor performance

Er wordt vaak gevraagd wat de invloed is van de verschillende olie groeven in lagers.

Het is belangrijk te weten dat lagers niet kunnen functioneren zonder een beschermende oliefilm die het lager en de krukas tap gescheiden houdt . Deze oliefilm wordt gecreëerd door de draaiing van de krukas en trekt de olie mee het lager in.

De groeven in het lager werken op dezelfde manier als het profiel van een band. In tegenstelling tot een band, die contact zoekt met het wegdek, is het niet de bedoeling dat de krukas tap contact krijgt met het lager. Conclusie: groeven in lagers voegen niets toe aan de smering van de krukas tap. De enige reden dat een lager groeven heeft is om de drijfstang lagers te smeren. Indien alleen het lager gesmeerd zou moeten worden zou een klein oliegaatje voldoende zijn.

Veel oudere motoren maken gebruik van gegroefde lagers, sommigen hebben zelfs meerdere groeven. Deze overweging is op basis van de kennis die toen beschikbaar was. Naarmate de technologie vorderde zijn de fully-grooved lagers (en de negatieve effecten er van) grotendeels verdwenen. het resultaat is een dikkere oliefilm.

Deze innovatie bracht een ruimere veiligheidsmarge en een verlengde levensduur van de lagers. De bovenste lager schalen, met minder druk op de oliefilm dan de onderste lager schalen, hebben hun groef behouden zodat ook de drijfstangen voldoende olie krijgen. Dit type lager heet "half-grooved".

In de zoektocht naar wat de beste lager configuratie is voor een high performance motor zijn de effecten van gegroefde lagers onderzocht. Het onderstaande figuur laat duidelijk zien dat een 180° half-grooved lager de beste resultaten geeft.

Terwijl een 140° half-grooved iets meer voordelen biedt is het voornamelijk aan de bovenste lagerschaal.

Wanneer de groef wordt verlengt tot in de onderste lagerschaal, zelfs maar met 20° graden op beide delingen (220° totaal), wordt de functionaliteit van de bovenste lagerschaal gereduceerd terwijl het niet bijdraagt aan de functionaliteit van de onderste lagerschaal. Het is ook interessant op te merken dan bij een verlenging van de oliegroef dit ook een verlaging van het totale vermogen en een verhoging van de oliedruk in de onderste lagerschaal geeft.

Uiteraard worden er nog steeds fully-grooved lagers verkocht voor oudere motoren. Dit heeft alles te maken met de combinatie kostenaspect en vraag, en niets met performance.

zaterdag 10 december 2011

Nokkenassen (8) - De Belangrijkste redenen voor breuk en slijtage

De belangrijkste redenen voor breuk en/of slijtage van een Nokkenas

Overmatige slijtage of breuk wordt zelden veroorzaakt door de nokkenas zelf omdat de de zaken die hier direct verband mee houden zoals: Nokvorm, Hardheid en Nokoppervlakte, zeer intensief gecontroleerd worden tijdens het productieproces.

Van alle onderzochte nokkenassen voldeed meer dan 99.99% aan de hoge productie eisen (onderzoek Crane Cams). Het argument dat een gietijzeren nokkenas "soms" een zachte nok heeft is dus kolder.

De nokken worden tijdens het productieproces gehard tot een diepte die onder de kern diameter ligt. Dit waarborgt een hardheid van meer dan 50 Rockwell (een hardheid tussen de 48-58 Rc is de norm)

Alle gecontroleerde nokkenassen hadden een harheid van meer dan 50Rc. Veel externe factoren, of een combinatie hiervan, kan nokbreuk veroorzaken.

Enkele van deze oorzaken zijn:

- Overmatige slijtage op de nok als gevolg van een verkeerd gekozen inloop/montage olie (gebruik altijd de bij de nokkenas geleverde montage olie. Breng het aan op de nokkenas EN de onderkant van de (flat-tappet) lifters EN het ontstekingstandwiel. Roller lifters kunnen volstaan met inloopolie). Gebruik altijd een minerale inloop olie (CompCams break-In oil) of een inloop additief (CompCams)

- Gebruik NOOIT een synthetische olie gedurende het inloop proces.

- Gebruik GEEN olierestrictors, GEEN windage trays of olieschotten in de oliepan.

- Blokkeer NOOIT de olieterugvoer kanalen.

Olie heeft een tweeledig doel.

- Smering

- Afvoeren van warmte

Als de nokkenas te weinig olie krijgt wordt de wrijvingswarmte afgegeven aan de lifter en kan de oorzaak zijn van overmatige slijtage op de nok.

Een correcte inloop procedure

Gebruik de eerder gepubliceerde "Inloop procedure" en let er op dat de stoterstangen draaien. (Als deze draaien draait de lifter ook). Soms is het nodig om de lifter even "op weg te helpen" door hem een draai te geven...

De lifter rotatie wordt gecreeerd door de vorm van de nok EN de lifter. Beiden zijn niet vlak! (alhoewel de benaming "flat" anders doet vermoeden)

Zelfs wanneer de motor al vele duizenden kilometers heeft gelopen, en de nokkenas geen overmatige slijtage vertoond, wil dat nog niet zeggen dat de motor op de juiste wijze is opgebouwd. Het kan zijn dat de correcte inloop procedure er voor heeft gezorgd dat alles naar behoren functioneert. Het is dus niet goed om aan te nemen dat bij een tweede montage alles weer naar behoren zal functioneren.

- Hou ALTIJD de lifter bij de nok en wissel ze NOOIT uit.

- Gebuik ALTIJD (EN ALLEEN) nieuwe lifters op een nieuwe nokkenas.

Lifters en Nokken passen zich op elkaar aan en vormen een paar. Als de lifters door elkaar zijn geraakt, gooi ze dan allemaal weg en monteer nieuwe lifters, en volg de inloop procedure opnieuw.

JA: Nieuwe Lifters + Ingelopen(gebruikte) nokkenas

NEE: Oude lifters + Nieuwe nokkenas

Een roller lifter hoeft niet ingelopen te worden. Dit type lifters kan keer op keer hergebruikt worden op nieuwe nokkenassen indien ze nog in goede staat zijn. Vanzelfsprekend is er in dit geval GEEN rotatie van de lifter/stoterstand

Veerdruk

Gebruik altijd de veerdruk die wordt aangeraden voor het type nokkenas dat wordt gebruikt. Een te LAGE veerdruk kan de kleppen laten zweven, de stoterstangen breken etc en voor het algeheel falen van de motor zorgen.

Een te HOGE veerdruk geeft meer wrijvingsweerstand, meer hitte etc en kan ook voor een algeheel falen van de motor zorgen.

Tijdens het inlopen van de motor kan echter wel gekozen worden voor een veerduk die lager is dan de voorgeschreven druk. Een lagere veerdruk helpt de rotatie van de lifter sneller op gang te brengen. Dit kan bereikt worden op verschillende manieren:

- Installeer veren met een lagere druk

- Gebruik tuimelaars met een lagere ratio

- Verwijder de binnenveer uit de klepveer

DOE DIT NOOIT ZONDER TE OVERLEGGEN MET DE MOTORBOUWER!!

Mechanische obstructie

De volgende zaken kunnen de oorzaak van een mechanische obstructie zijn:

- Coil Bind

Massief slaan van klepveren. Dit doet zich voor wanneer de veer onjuist is afgesteld of verkeerd is gekozen. Let er op dat een minimum afstand tussen de windingen van 1.5-2mm essentieel is.

- Klepschotel op Klepseal

Dit doet zich voor wanneer de afstand tussen de onderkant van de klepschotel en de bovenkant van de klepsel/geleider minder is dat de totale lift van de nokkenas. Ook hier geldt een minimum afstand van 1.5-2mm.

- Klepspeling

Een zeker risico waneer er een andere nokkenas wordt gemonteerd. Controleer de lift op TDC en de afstand van de klep met de zuiger. Een minimum afstand van 2mm op de inlaat en 2.5mm op de uitlaat wordt aangeraden.

- Tuimelaar

Het tuimelaar slot moet voldoende speling hebben en zich vrij kunnen bewegen tussen de Seat en Full-lift positie. Een overmaat van 1.5mm aan beide kanten is veilig.

Een tweede punt is de speling van de tuimelaar met de klepveer. Dit kan eenvoudig gecontroleerd worden als de klep gesloten is. Ook hier is een vrije ruimte van ca 1.5mm noodzakelijk.

- Timing gear

De oorzaak van overmatige slijtage op de distributie ketting is het gebruik van Hi-Volume en/of Hi-Pressure oliepompen. Indien dit soort pompen gebruikt wordt zorg dan voor extra smering op de distributie ketting en het nokkenastandwiel zodat de extra warmte snel kan worden afgevoerd.

- Verdelers (ontstekingstoren)

Hou een maximum verticale speling aan van 0.25mm tussen het distributietandwiel en de nokkenas.

- Nokkenas speling (axiaal)

Sommige motoren gebruik een "thrust button" die de voorwaartse en achterwaartse speling beperken. De axiale speling van een nokkenas moet tussen 0.08-0.20mm liggen.

- Gebroken spieen

De nokas spie zorgt niet voor de draaiing van de nokkenas. De aandrijving wordt geregeld door het aandraai moment waarop de nokkenas bouten en het nokkenas tandwiel zijn vastgezet. Een gebroken spie duidt meestal op los zittende bouten. Gebruik altijd de voorgeschreven bouten.

- Gebroken nokkenas

Een gebroken nokkenas wordt bijna altijd veroorzaakt door een gebroken drijfstang (of andere onderdelen). Als dit gebeurt dan breekt de nokkenas van in meer dan twee stukken. Het kan ook voorkomen dat een nokkenas breekt valk na montage. In dit geval is het meestal te wijten aan onzorgvuldige behandeling, of beschadiging tijdens vervoer. In dit geval is de nokkenas voor montage vaak al krom.

Een rechte nokkenas kan zonder hulpmiddelen, en met hand, gemakkelijk worden gedraaid.

Het kan voorkomen dat een nokkenas moeilijk te demonteren is. In de meeste gevallen komt dit doordat de nokkenas tijdens het lopen van de motor oververhit is geweest (en dus krom is getrokken).

donderdag 8 december 2011

Balanceren - Basis begrippen

Krukassen - Balanceren

Omdat verschillende drijfstangen en verschillende zuigers allemaal verschillende gewichten hebben is het onmogelijk om een gebalanceerde krukas te maken die zo "uit de doos" gemonteerd kan worden.

Alle krukassen moeten gebalanceerd worden op basis van de zuigers en drijfstangen die gebruikt worden.

Contra Gewichten

Het doel van een contra-gewicht is het simuleren van de roterende krachten van de krukas samenstelling. Op enig moment is de som van alle krachten gelijk aan nul.

Als de contra gewichten van de krukas (krukas wangen) de juiste massa hebben ten opzichte van de massa van de zuigers, drijfstangen, zuigerveren, pistonpen, clips etc, dan is de krukas in balans.

Indien de krukas wangen te zwaar zijn zal er materiaal weggenomen moeten worden. Indien de krukas wangen te licht zijn dan zal er massa moeten worden toegevoegd (Heavy Metal, Mallory)

Intern- en Extern Balanceren

Als de krukaswangen zijn aangepast op de drijfstangen en zuigers dan zegt men dat de krukas "Intern Gebalanceerd" is.

Als de krukaswangen niet voldoende zijn om de massa van de drijfstangen en zuigers te compenseren dan kan gebruik gemaakt worden van een externe bron zoals het vliegwiel of harmonic damper. De krukas wordt dan "Extern gebalanceerd".

Omdat de harmonic balancer (voorkant) en het vliegwiel (achterkant) van grote invloed zijn, moeten ze worden gemonteerd als de krukas extern gebalanceerd wordt. Als de krukas intern gebalanceerd wordt dragen ze niet bij en hoeven dus ook niet gemonteerd te worden. Beide varianten worden door de auto fabrikanten gebruikt.

Voorbeeld van Intern gebalanceerde krukassen:

- Chevrolet 305, 350 (2pc seal), 396.427, LS-series en Ford modular 4.6L

Voorbeeld van Extern gebalanceerde krukassen:

- Chevrolet 400, 454 Ford 302 en 351W

Het kan voorkomen dat sommige krukassen een mix van beide hebben. Dus Intern gebalanceerd aan de voorkant en Extern gebalanceerd aan de achterkant. Het meest bekende voorbeeld hiervan is de Chevrolet 350 (1pc seal) inclusief LT1. Ongeacht hoe de krukas vanuit de fabriek is gebalanceerd kan elke methode gebruikt worden mits de Harmonic damper en Vliegwiel leverbaar zijn.

Hoe kan ik zien of mijn krukas gebalanceerd is?

Nogmaals: Omdat verschillende drijfstangen en verschillende zuigers allemaal verschillende gewichten hebben is het onmogelijk om een gebalanceerde krukas te maken die zo "uit de doos" gemonteerd kan worden. Als een krukas in de catalogus staat vermeld als "Intern gebalanceerd" dan betekent dat, dat de krukas is bedoeld om Extern gebalanceerd te worden. Hetzelfde geldt voor de term "Extern gebalanceerd"

De krukassen van Eagle bijvoobeeld, zijn voorzien van een "Target Bobweight" vermelding. Dat houdt in dat de krukas (+- 2%) is gebalanceerd met het vermeldde bobweight.

Voorbeeld:

Een krukas wordt vermeld met een Target Bobweight van 1,800 gram.

Vanwege de tolerantie van +- 2% kan niet gezegd worden dat de krukas nauwkeurig is "gebalanceerd". Het gebruikte bobweight kan varieren van 1,764 (1,800 -2%) tot 1,836 (1,800 +2%). Het kan dus zo zijn dat aan de voorkant het maximum is gebruikt en het minimum aan de achterkant!!

In dit geval is dat niet zo heel erg omdat deze krukassen veelal aan de hoge kant zitten waardoor er vaak alleen maar materiaal weggenomen hoeft te worden.

Bobweight

Het berekenen van het bobweight is een kunst op zich. Daarmee bedoelen we niet de eigenlijke formule maar het belangrijkste bestanddeel van de formule: De Balanceerfactor!

Deze balanceerfactor is afhankelijk van de applicatie van de krukas en is "Het Geheim van de Smit".

Omdat verschillende drijfstangen en verschillende zuigers allemaal verschillende gewichten hebben is het onmogelijk om een gebalanceerde krukas te maken die zo "uit de doos" gemonteerd kan worden.

Alle krukassen moeten gebalanceerd worden op basis van de zuigers en drijfstangen die gebruikt worden.

Contra Gewichten

Het doel van een contra-gewicht is het simuleren van de roterende krachten van de krukas samenstelling. Op enig moment is de som van alle krachten gelijk aan nul.

Als de contra gewichten van de krukas (krukas wangen) de juiste massa hebben ten opzichte van de massa van de zuigers, drijfstangen, zuigerveren, pistonpen, clips etc, dan is de krukas in balans.

Indien de krukas wangen te zwaar zijn zal er materiaal weggenomen moeten worden. Indien de krukas wangen te licht zijn dan zal er massa moeten worden toegevoegd (Heavy Metal, Mallory)

Intern- en Extern Balanceren

Als de krukaswangen zijn aangepast op de drijfstangen en zuigers dan zegt men dat de krukas "Intern Gebalanceerd" is.

Als de krukaswangen niet voldoende zijn om de massa van de drijfstangen en zuigers te compenseren dan kan gebruik gemaakt worden van een externe bron zoals het vliegwiel of harmonic damper. De krukas wordt dan "Extern gebalanceerd".

Omdat de harmonic balancer (voorkant) en het vliegwiel (achterkant) van grote invloed zijn, moeten ze worden gemonteerd als de krukas extern gebalanceerd wordt. Als de krukas intern gebalanceerd wordt dragen ze niet bij en hoeven dus ook niet gemonteerd te worden. Beide varianten worden door de auto fabrikanten gebruikt.

Voorbeeld van Intern gebalanceerde krukassen:

- Chevrolet 305, 350 (2pc seal), 396.427, LS-series en Ford modular 4.6L

Voorbeeld van Extern gebalanceerde krukassen:

- Chevrolet 400, 454 Ford 302 en 351W

Het kan voorkomen dat sommige krukassen een mix van beide hebben. Dus Intern gebalanceerd aan de voorkant en Extern gebalanceerd aan de achterkant. Het meest bekende voorbeeld hiervan is de Chevrolet 350 (1pc seal) inclusief LT1. Ongeacht hoe de krukas vanuit de fabriek is gebalanceerd kan elke methode gebruikt worden mits de Harmonic damper en Vliegwiel leverbaar zijn.

Hoe kan ik zien of mijn krukas gebalanceerd is?

Nogmaals: Omdat verschillende drijfstangen en verschillende zuigers allemaal verschillende gewichten hebben is het onmogelijk om een gebalanceerde krukas te maken die zo "uit de doos" gemonteerd kan worden. Als een krukas in de catalogus staat vermeld als "Intern gebalanceerd" dan betekent dat, dat de krukas is bedoeld om Extern gebalanceerd te worden. Hetzelfde geldt voor de term "Extern gebalanceerd"

De krukassen van Eagle bijvoobeeld, zijn voorzien van een "Target Bobweight" vermelding. Dat houdt in dat de krukas (+- 2%) is gebalanceerd met het vermeldde bobweight.

Voorbeeld:

Een krukas wordt vermeld met een Target Bobweight van 1,800 gram.

Vanwege de tolerantie van +- 2% kan niet gezegd worden dat de krukas nauwkeurig is "gebalanceerd". Het gebruikte bobweight kan varieren van 1,764 (1,800 -2%) tot 1,836 (1,800 +2%). Het kan dus zo zijn dat aan de voorkant het maximum is gebruikt en het minimum aan de achterkant!!

In dit geval is dat niet zo heel erg omdat deze krukassen veelal aan de hoge kant zitten waardoor er vaak alleen maar materiaal weggenomen hoeft te worden.

Bobweight

Het berekenen van het bobweight is een kunst op zich. Daarmee bedoelen we niet de eigenlijke formule maar het belangrijkste bestanddeel van de formule: De Balanceerfactor!

Deze balanceerfactor is afhankelijk van de applicatie van de krukas en is "Het Geheim van de Smit".

Klepgeleiders (K-Line)

Klepgeleiders (K-Line)

De maatvoering en de staat van de klepgeleider is zeer belangrijk omdat ze:

1 - De klep geleiden

2 - De klep koelen (15%-30% van de warmte wordt afgegeven door de klep steel)

Versleten klep geleiders geven onvoldoende koeling en zorgen voor een hoger olieverbruik. Zeker aan de uitlaat kant is de maatvoering van de klep geleider belangrijk omdat de klep niet extra gekoeld wordt door het inlaat mengsel.

Een tweede nadeel van versleten klep geleiders is dat er extra (valse)lucht wordt aangezogen. Dit heeft hetzelfde effect als een lekke inlaat(pakking).

De keuze van de klep geleider, of de keuze voor een klep geleider revisie, hangt af van het doel waarvoor de motor wordt gebouwd.

Enkele mogelijkheden zijn:

- Ruimen en monteren van overmaat kleppen (of opchromen)

- Monteren van K-Line Sleeves

- Monteren van Bronzen geleiders

Het vervangen van geleiders door nieuwe kan de concentriciteit van de klep ten opzichte van de klepzetel beïnvloeden. Daarom moeten de klep zetels altijd opnieuw worden gefreesd.

K-Lines

Dit type geleider insert wordt al heel lang gebruikt om versleten (gietijzeren) klep geleiders te vervangen in zowel gietijzeren als aluminium cilinderkoppen. Het voordeel hiervan is dat de klep zetels in veel gevallen niet opnieuw gefreesd dienen te worden. Uiteraard geldt dit alleen als de originele geleiders niet overmatig versleten zijn. Een overmatige slijtage kan het aanlegvlak van de klep zetel beschadigen.

Bronzen inserts hebben goede thermische eigenschappen en bieden een goede "smering"

Geleider Inserts zijn er in diverse typen waarvan de Fosfor-brons variant (split en solid), het meest gebruikt wordt.

De bestaande geleiders worden geruimd (carbide) waarna de Insert wordt gemonteerd. Hierna worden de Insert op zijn plaats vastgezet door middel van een ball-broach.

Als laatste wordt de Insert op maat geruimd met een flex-hone die een tweeledig doel heeft:

- Afwerking van de Insert

- Aanbrengen van een cross-hatch patroon (vasthouden van olie)

Overmaat klepstelen

De andere optie is (indien leverbaar) het monteren van kleppen met een overmaat klep steel. In veel gevallen zijn deze verkrijgbaar in de standaard overmaten (.003", .005". .008" en .015")

Bijzondere (overmatige) slijtage

Alle klep geleiders slijten over tijd. In het geval van overmatige- of buitengewone slijtage kunnen andere oorzaken hebben zoals:

- Onvoldoende olie smering (als gevolg van een te lage oliedruk, verstopte oliekanalen etc)

- Verkeerde klepgeometrie (Stoterstangen van verkeerde lengte, verkeerd afgestelde tuimelaars, incorrecte klepveer keuze, etc)

De maatvoering en de staat van de klepgeleider is zeer belangrijk omdat ze:

1 - De klep geleiden

2 - De klep koelen (15%-30% van de warmte wordt afgegeven door de klep steel)

Versleten klep geleiders geven onvoldoende koeling en zorgen voor een hoger olieverbruik. Zeker aan de uitlaat kant is de maatvoering van de klep geleider belangrijk omdat de klep niet extra gekoeld wordt door het inlaat mengsel.

Een tweede nadeel van versleten klep geleiders is dat er extra (valse)lucht wordt aangezogen. Dit heeft hetzelfde effect als een lekke inlaat(pakking).

De keuze van de klep geleider, of de keuze voor een klep geleider revisie, hangt af van het doel waarvoor de motor wordt gebouwd.

Enkele mogelijkheden zijn:

- Ruimen en monteren van overmaat kleppen (of opchromen)

- Monteren van K-Line Sleeves

- Monteren van Bronzen geleiders

Het vervangen van geleiders door nieuwe kan de concentriciteit van de klep ten opzichte van de klepzetel beïnvloeden. Daarom moeten de klep zetels altijd opnieuw worden gefreesd.

K-Lines

Dit type geleider insert wordt al heel lang gebruikt om versleten (gietijzeren) klep geleiders te vervangen in zowel gietijzeren als aluminium cilinderkoppen. Het voordeel hiervan is dat de klep zetels in veel gevallen niet opnieuw gefreesd dienen te worden. Uiteraard geldt dit alleen als de originele geleiders niet overmatig versleten zijn. Een overmatige slijtage kan het aanlegvlak van de klep zetel beschadigen.

Bronzen inserts hebben goede thermische eigenschappen en bieden een goede "smering"

Geleider Inserts zijn er in diverse typen waarvan de Fosfor-brons variant (split en solid), het meest gebruikt wordt.

De bestaande geleiders worden geruimd (carbide) waarna de Insert wordt gemonteerd. Hierna worden de Insert op zijn plaats vastgezet door middel van een ball-broach.

Als laatste wordt de Insert op maat geruimd met een flex-hone die een tweeledig doel heeft:

- Afwerking van de Insert

- Aanbrengen van een cross-hatch patroon (vasthouden van olie)

Overmaat klepstelen

De andere optie is (indien leverbaar) het monteren van kleppen met een overmaat klep steel. In veel gevallen zijn deze verkrijgbaar in de standaard overmaten (.003", .005". .008" en .015")

Bijzondere (overmatige) slijtage

Alle klep geleiders slijten over tijd. In het geval van overmatige- of buitengewone slijtage kunnen andere oorzaken hebben zoals:

- Onvoldoende olie smering (als gevolg van een te lage oliedruk, verstopte oliekanalen etc)

- Verkeerde klepgeometrie (Stoterstangen van verkeerde lengte, verkeerd afgestelde tuimelaars, incorrecte klepveer keuze, etc)

woensdag 7 december 2011

ARP - Bouten en Tapeinden

Ontwerp

Het ontwerpen van een bout/tapeind is een zeer complex proces en omvat vele factoren zoals het bepalen van de krachten die er op uitoefenen, en de gewenste vorm.

Van alle applicaties zijn de drijfstangbouten een van de belangrijkste. Hieronder volgt een overzicht van dit ontwikkelings proces.

De Uitgeoefende Krachten

Als eerste moet er vastgesteld worden aan welke krachten de drijfstangbout zal worden blootgesteld. Deze dynamische kracht, oscilerende krachten tussen de Zuiger en de Drijfstang, wordt berekend op basis van het aloude concept dat de kracht gelijk is aan de massa keer de acceleratie. De massa is in dit geval de massa van de zuiger en een gedeelte van de massa van de drijfstang. Deze massa ondergaat een oscilerende beweging gedurende de rotatie van de krukas. Deze acceleratie is maximaal als de zuiger op TDC (Top Dead Center) en BDC (Bottom Dead Center) staat, en is evenredig aan de Slag en het kwadraat van de snelheid.

De numerieke waarde wordt als volgt uitgedrukt:

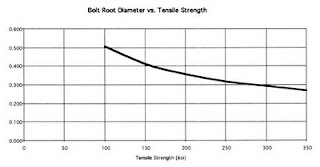

Hieruit blijkt dat wanneer de snelheid verdubbeld de kracht vermeerderd met een factor 4. Hieronder staat een grafische voorstelling van de wederzijdse invloed van kracht en snelheid.

Contra gewicht (reciprocating weight)

Een standaard waarde voor dit gewicht is zo rond de 9,100kg (20,000lbs). Als vuistregel bij het ontwerpen van drijfstangbouten wordt de bout ontworpen met een factor 2. Dit wil zeggen dat ELK van de twee bouten de GEHELE kracht kan "dragen".

De totaalkracht wordt berekend aan de hand van de volgende formule:

...vervolgens wordt de draad diameter berekend....:

De bovenstaande formule laat duidelijk zien dat een kleinere bout diameter mogelijk is als er een sterker materiaal wordt gebruikt. Ook kan met dezelfde diameter (en een sterker materiaal) er dus een grotere kracht op uitgeoefend worden.

Andere Krachten/Materiaal Spanningen

Uiteraard zijn de draaiende krachten niet de enige krachten die spanningen in het materiaal brengen. Een tweede kracht die invloed uitoefent wordt veroorzaakt door de dynamische flexibiliteit van het BigEnd die, onder belasting, vervormt en buigt. Deze kracht beinvloed dus de drijfstangbout EN de drijfstang en fluctueren van 0 tot een maximum gedurende de krukas rotatie.

Configuratie

De volgende stap in het ontwikkelingsproces is het bepalen van de configuratie (vorm) waarbij de meeste aandacht gaat naar het fenomeen "metaalmoeheid" dat zich manifesteert bij zichzelf constant herhalende beweging (bijv. buigkracht).

Stress Factoren

Metaalmoeheid wordt vaak veroorzaakt door scherpe hoeken in het ontwerp. Bij drijfstangbouten zijn dat de uitlopers van het schroefdraad die NIET worden gebruikt. Door deze uitlopers weg te halen kunnen de stress factoren aanzienlijk worden verminderd.

Dit is duidelijk te zien aan de verjongde bout schacht en een draadlengte die volledig wordt benut. Door de overgang van draad naar schacht ook nog geleidelijk te laten verlopen wordt dit nog verder teruggebracht.

De gereduceerde schacht diameter heeft meerdere voordelen. Het reduceert namelijk de buigstijfheid van de bout en dus de buigkracht. Dit maakt de bout beter bestand tegen metaalmoeheid.

Fabricage proces

Nadat de bout is ontworpen wordt er extra aandacht geschonken aan de fabricage van het schroefdraad (scherpe hoeken!!).

In dit geval wordt de schroefdraad na een warmtebehandeling gerold. Dat wil zeggen dat het schroefdraad niet wordt gesneden maar door middel van een mal in het materiaal wordt geperst. Doordat er geen materiaal wordt weggenomen wordt de materiaaldichtheid hoger en dus de stressbestendigheid ook!!

Uiteraard wordt de draadlengte ook kritisch bekeken en zodanig bepaald dat de afschuifkrachten aanzienlijk hoger zijn dan de treksterkte van het gebruikte materiaal.

Dit aspect is in het bijzonder bij aluminum drijfstangen aan de orde omdat aluminium een veel lagere afschuifkracht heeft dan het materiaal van de drijfstangbout.

Voorspanning

Hoewel het niet van belang is tijdens het ontwerp is het aspect "voorspanning" een belangrijk gegeven. Het is alom bekend dat de mate van voorspanning van de bout gelijk blijft aan de externe krachten zolang de externe krachten niet groter worden dan de voorspanning van de bout. In andere woorden, bij een juiste voorspanning zal er geen metaalmoeheid optreden.

In een ideale situatie krijgt de bout een voorspanning die alle externe krachten overschrijdt en niet meer. Indien de bout een te hoge voorspanning krijgt dan zal dat resulteren in een krachtenveld dat metaalmoeheid in de hand werkt

Het ontwerpen van een bout/tapeind is een zeer complex proces en omvat vele factoren zoals het bepalen van de krachten die er op uitoefenen, en de gewenste vorm.

Van alle applicaties zijn de drijfstangbouten een van de belangrijkste. Hieronder volgt een overzicht van dit ontwikkelings proces.

De Uitgeoefende Krachten

Als eerste moet er vastgesteld worden aan welke krachten de drijfstangbout zal worden blootgesteld. Deze dynamische kracht, oscilerende krachten tussen de Zuiger en de Drijfstang, wordt berekend op basis van het aloude concept dat de kracht gelijk is aan de massa keer de acceleratie. De massa is in dit geval de massa van de zuiger en een gedeelte van de massa van de drijfstang. Deze massa ondergaat een oscilerende beweging gedurende de rotatie van de krukas. Deze acceleratie is maximaal als de zuiger op TDC (Top Dead Center) en BDC (Bottom Dead Center) staat, en is evenredig aan de Slag en het kwadraat van de snelheid.

De numerieke waarde wordt als volgt uitgedrukt:

Hieruit blijkt dat wanneer de snelheid verdubbeld de kracht vermeerderd met een factor 4. Hieronder staat een grafische voorstelling van de wederzijdse invloed van kracht en snelheid.

Contra gewicht (reciprocating weight)

Een standaard waarde voor dit gewicht is zo rond de 9,100kg (20,000lbs). Als vuistregel bij het ontwerpen van drijfstangbouten wordt de bout ontworpen met een factor 2. Dit wil zeggen dat ELK van de twee bouten de GEHELE kracht kan "dragen".

De totaalkracht wordt berekend aan de hand van de volgende formule:

...vervolgens wordt de draad diameter berekend....:

De bovenstaande formule laat duidelijk zien dat een kleinere bout diameter mogelijk is als er een sterker materiaal wordt gebruikt. Ook kan met dezelfde diameter (en een sterker materiaal) er dus een grotere kracht op uitgeoefend worden.

Andere Krachten/Materiaal Spanningen

Uiteraard zijn de draaiende krachten niet de enige krachten die spanningen in het materiaal brengen. Een tweede kracht die invloed uitoefent wordt veroorzaakt door de dynamische flexibiliteit van het BigEnd die, onder belasting, vervormt en buigt. Deze kracht beinvloed dus de drijfstangbout EN de drijfstang en fluctueren van 0 tot een maximum gedurende de krukas rotatie.

Configuratie

De volgende stap in het ontwikkelingsproces is het bepalen van de configuratie (vorm) waarbij de meeste aandacht gaat naar het fenomeen "metaalmoeheid" dat zich manifesteert bij zichzelf constant herhalende beweging (bijv. buigkracht).

Stress Factoren

Metaalmoeheid wordt vaak veroorzaakt door scherpe hoeken in het ontwerp. Bij drijfstangbouten zijn dat de uitlopers van het schroefdraad die NIET worden gebruikt. Door deze uitlopers weg te halen kunnen de stress factoren aanzienlijk worden verminderd.

Dit is duidelijk te zien aan de verjongde bout schacht en een draadlengte die volledig wordt benut. Door de overgang van draad naar schacht ook nog geleidelijk te laten verlopen wordt dit nog verder teruggebracht.

De gereduceerde schacht diameter heeft meerdere voordelen. Het reduceert namelijk de buigstijfheid van de bout en dus de buigkracht. Dit maakt de bout beter bestand tegen metaalmoeheid.

Fabricage proces

Nadat de bout is ontworpen wordt er extra aandacht geschonken aan de fabricage van het schroefdraad (scherpe hoeken!!).

In dit geval wordt de schroefdraad na een warmtebehandeling gerold. Dat wil zeggen dat het schroefdraad niet wordt gesneden maar door middel van een mal in het materiaal wordt geperst. Doordat er geen materiaal wordt weggenomen wordt de materiaaldichtheid hoger en dus de stressbestendigheid ook!!

Uiteraard wordt de draadlengte ook kritisch bekeken en zodanig bepaald dat de afschuifkrachten aanzienlijk hoger zijn dan de treksterkte van het gebruikte materiaal.

Dit aspect is in het bijzonder bij aluminum drijfstangen aan de orde omdat aluminium een veel lagere afschuifkracht heeft dan het materiaal van de drijfstangbout.

Voorspanning

Hoewel het niet van belang is tijdens het ontwerp is het aspect "voorspanning" een belangrijk gegeven. Het is alom bekend dat de mate van voorspanning van de bout gelijk blijft aan de externe krachten zolang de externe krachten niet groter worden dan de voorspanning van de bout. In andere woorden, bij een juiste voorspanning zal er geen metaalmoeheid optreden.

In een ideale situatie krijgt de bout een voorspanning die alle externe krachten overschrijdt en niet meer. Indien de bout een te hoge voorspanning krijgt dan zal dat resulteren in een krachtenveld dat metaalmoeheid in de hand werkt

Honen - Gietijzeren cilinders

Het Honen van een Giet-IJzeren Cilinder

Na het boren van de cilinder tot ongeveer 0.1-0.15mm voor de volgende overmaat wordt het oppervlak afgewerkt op de Hone-bank.

Deze bewerking heeft tot doel om de cilinderwand een zeker mate van gladheid en patroon te geven om de volgende redenen:

- Het reduceren van mechanische verliezen als gevolg van de frictie tussen zuigerveren en cilinderwand (gemiddeld 7-8% van het totale motor vermogen)

- Het controleren van het olieverbruik in combinatie met verbrandings bijproducten zoals HC, CO, CO2 en NOx

Het hone patroon is niet universeel en verschilt per applicatie. Enkele zaken spelen hierbij een belangrijke rol:

- Hoe zijn de materiaal eigenschappen van de boring (er zijn vele soorten gietijzer)

- Waar wordt de motor voor gebruikt (straat, rally, dragrace, historisch, ......)

- Wat is het gemiddelde toerental (zuigersnelheid)

- Is de motor lucht- of watergekoeld

- Van welk materiaal zijn de zuigerveren (Top en 2e veer)

- Welk type olieschraapveer wordt gebruikt (1-, 2- of driedelig? Expander type et cetera)

- etc

Wat wel in alle gevallen gelijk is, is dat door het honen de ruwheid van het boorproces wordt teruggebracht tot een niveau waarop (tijdens het inloopproces) de cilinderwand en de zuigerveren zich aan elkaar kunnen aanpassen.

Door middel van honen kan dus geanticipeerd worden op het inlopen van de motor.

Het principe van het honen zelf is vrij eenvoudig. De motor wordt vastgezet in de hone-bank waarna de machine hone wordt afgesteld op de diameter en de lengte van de boring. Indien mogelijk wordt gebruik gemaakt van TorquePlates die de cilinderkop imiteren zodat na montage de boring recht en rond is.

Normaliter wordt een overslag van 25%-30% aangehouden. Uiteraard is deze overslag afhankelijk van de motor. Zo kan het zijn dat bij "blinde" boringen en hoofdlager restricties hier van afgeweken wordt.

De Hone Hoek

Deze hoek wordt ook wel "Cross-Hatch" genoemd en is de hoek de opgaande en neergaande slag met elkaar maken. Gewoonlijk is deze hoek tussen de 40°-80°.

Het is vanzelfsprekend dat een kleine cross-hatch (meer horizontaal hone patroon) zal leiden tot een lager olieverbruik en vice versa.

Hierbij is het belangrijk ook op te merken dat een meer horizontaal hone patroon een hogere wrijvingsweerstand heeft dan een meer verticaal patroon.

Vanwege de grote diversiteit aan materialen is er ook een grote diversiteit in Hone stenen. Deze varieren zowel in ruwheid (grain size) als in materiaal.

Zo wordt er bijvoorbeeld voor het ruw honen vaak een 150grit gebruikt (tot 0.06mm materiaal afname) en een 280grit voor de afwerking (tot 0.02mm materiaal afname).

Door de warmteontwikkeling tijdens het Hone proces wordt het honen van de cilinder boring vaak in meerdere stadia uitgevoerd.

Na het boren van de cilinder tot ongeveer 0.1-0.15mm voor de volgende overmaat wordt het oppervlak afgewerkt op de Hone-bank.

Deze bewerking heeft tot doel om de cilinderwand een zeker mate van gladheid en patroon te geven om de volgende redenen:

- Het reduceren van mechanische verliezen als gevolg van de frictie tussen zuigerveren en cilinderwand (gemiddeld 7-8% van het totale motor vermogen)

- Het controleren van het olieverbruik in combinatie met verbrandings bijproducten zoals HC, CO, CO2 en NOx

Het hone patroon is niet universeel en verschilt per applicatie. Enkele zaken spelen hierbij een belangrijke rol:

- Hoe zijn de materiaal eigenschappen van de boring (er zijn vele soorten gietijzer)

- Waar wordt de motor voor gebruikt (straat, rally, dragrace, historisch, ......)

- Wat is het gemiddelde toerental (zuigersnelheid)

- Is de motor lucht- of watergekoeld

- Van welk materiaal zijn de zuigerveren (Top en 2e veer)

- Welk type olieschraapveer wordt gebruikt (1-, 2- of driedelig? Expander type et cetera)

- etc

Wat wel in alle gevallen gelijk is, is dat door het honen de ruwheid van het boorproces wordt teruggebracht tot een niveau waarop (tijdens het inloopproces) de cilinderwand en de zuigerveren zich aan elkaar kunnen aanpassen.

Door middel van honen kan dus geanticipeerd worden op het inlopen van de motor.

Het principe van het honen zelf is vrij eenvoudig. De motor wordt vastgezet in de hone-bank waarna de machine hone wordt afgesteld op de diameter en de lengte van de boring. Indien mogelijk wordt gebruik gemaakt van TorquePlates die de cilinderkop imiteren zodat na montage de boring recht en rond is.

Normaliter wordt een overslag van 25%-30% aangehouden. Uiteraard is deze overslag afhankelijk van de motor. Zo kan het zijn dat bij "blinde" boringen en hoofdlager restricties hier van afgeweken wordt.

De Hone Hoek

Deze hoek wordt ook wel "Cross-Hatch" genoemd en is de hoek de opgaande en neergaande slag met elkaar maken. Gewoonlijk is deze hoek tussen de 40°-80°.

Het is vanzelfsprekend dat een kleine cross-hatch (meer horizontaal hone patroon) zal leiden tot een lager olieverbruik en vice versa.

Hierbij is het belangrijk ook op te merken dat een meer horizontaal hone patroon een hogere wrijvingsweerstand heeft dan een meer verticaal patroon.

Vanwege de grote diversiteit aan materialen is er ook een grote diversiteit in Hone stenen. Deze varieren zowel in ruwheid (grain size) als in materiaal.

Zo wordt er bijvoorbeeld voor het ruw honen vaak een 150grit gebruikt (tot 0.06mm materiaal afname) en een 280grit voor de afwerking (tot 0.02mm materiaal afname).

Door de warmteontwikkeling tijdens het Hone proces wordt het honen van de cilinder boring vaak in meerdere stadia uitgevoerd.

maandag 5 december 2011

Oliepomp (1) - Hoe werkt een Gerotor pomp?

Hoe werkt een Gerotor pomp

Hoewel gerotor pompen in een grote verscheidenheid overkrijgbaar zijn, is het basis principe in alle gevallen gelijk: De binnenste rotor heeft een tand minder dan het huis waar het in draait.

Hierdoor draait de rotor sneller dan het huis.

Als de binnenste rotor draait, creeert het een vacuum (onderdruk) waardoor de kamer zich met olie vult. Deze kamer wordt groter naarmate de pomp verder draait.

De kamer bereikt zijn maximale volume als de uiteinden van de tanden de kamers aan zowel de inlaat-zijde (lage druk) als aan de uitlaat-zijde (hoge druk) afsluiten.

Als de rotor en het huis verder draaien ontstaat er een opening naar de uitlaat-zijde, waarin alle aanwezige olie geprest wordt (vanwege het kleiner worden van de kamer)

Overwegingen om een Gerotor pomp te kiezen

- De opbrengst in ongeveer 10% hoger dan die van tandwiel pompen

- De inlaat poorten zijn ongeveer 180deg actief waardoor de vullingsgraad hoger is

- De pomp loopt op naaldlagers in plaats van bronzen bussen

- Een reductie in wrijving bespaart vermogen

- Elke sectie van de pomp is afgedicht door rubberen O-ringen

- Zowel het huis als de rotor zijn Hard-gecoat wat de levensduur aanzienlijk verlengt

- Het externe overdrukventiel is + en - 30psi instelbaar ten opzichte van de fabrieks instellingen (60psi)

Hoewel gerotor pompen in een grote verscheidenheid overkrijgbaar zijn, is het basis principe in alle gevallen gelijk: De binnenste rotor heeft een tand minder dan het huis waar het in draait.

Hierdoor draait de rotor sneller dan het huis.

Als de binnenste rotor draait, creeert het een vacuum (onderdruk) waardoor de kamer zich met olie vult. Deze kamer wordt groter naarmate de pomp verder draait.

De kamer bereikt zijn maximale volume als de uiteinden van de tanden de kamers aan zowel de inlaat-zijde (lage druk) als aan de uitlaat-zijde (hoge druk) afsluiten.

Als de rotor en het huis verder draaien ontstaat er een opening naar de uitlaat-zijde, waarin alle aanwezige olie geprest wordt (vanwege het kleiner worden van de kamer)

Overwegingen om een Gerotor pomp te kiezen

- De opbrengst in ongeveer 10% hoger dan die van tandwiel pompen

- De inlaat poorten zijn ongeveer 180deg actief waardoor de vullingsgraad hoger is

- De pomp loopt op naaldlagers in plaats van bronzen bussen

- Een reductie in wrijving bespaart vermogen

- Elke sectie van de pomp is afgedicht door rubberen O-ringen

- Zowel het huis als de rotor zijn Hard-gecoat wat de levensduur aanzienlijk verlengt

- Het externe overdrukventiel is + en - 30psi instelbaar ten opzichte van de fabrieks instellingen (60psi)

zondag 4 december 2011

Nokkenassen (7) - Hoe time je een nokkenas

Hoe Time je een Nokkenas

Er zijn vele manieren om een nokkenas te timen. De nu beschreven methode is die zoals Lunati Cams hem voorschrijft.

Voordat er begonnen kan worden zijn de volgende onderdelen zeer belangrijk:

- Een Timing Wheel (liefst zo groot mogelijk)

- Een meetklok op een magnetische voet

- Een stalen strip om de meetklok op te bevestigen

- Een stuk stevig ijzerdraad

STAP 1

Monteer de nokkenas zoals door de fabrikant wordt aangegeven (merktekens)

STAP 2

Monteer het Timing Wheel losjes op de krukas en bevestig een stuk ijzerdraad aan het blok. Dit stuk draad zal fungeren als aanwijzer. Zorg er voor dat de krukas zowel linksom als rechtsom kan draaien. Gebruik hiervoor een steeksleutel of ratel.

STAP 3

Draai de krukas totdat cilinder 1 ongeveer op TDC (Top Dead Center) staat. Draai nu het Degree Wheel zodanig dat de aanwijzer op 0 graden staat. Zet nu het Degree Wheel vast.

STAP4

Nu zoeken we het exacte punt waarop de zuiger op TDC staat. Dit kan het beste gedaan worden door de strip vast te zetten op het cilinder dek. Indien de cilinderkoppen gemonteerd zijn kan het beste gebruik gemaakt worden van een TDC-bout in het bougie gat of een meetklok. Demonteer de stoterstangen zodat de kleppen niet kunnen beschadigen

STAP 5

Draai de krukas met de klok mee totdat het TDC is bereikt. Maak nu een merkteken op het Degree Wheel.

STAP 6

Draai de krukas nu tegen de klok in totdat TDC wordt bereikt. Zet nu weer een merkteken op het Degree Wheel. Als het Degree Wheel op de juiste wijze is gemonteerd dan geeft het TDC twee gelijke waarden aan. Bijvoorbeeld 32 graden aan de ene kant en 32 graden aan de andere kant.

Is dit niet het geval positioneer het Degree Wheel dan zodanig dat dit wel het geval is.

verwijder de Bout (uit het bougiegat), of verwijder de meetklok zodat de krukas vrijuit kan draaien.

STAP 7

Installeer de intake lifter van de eerste cilinder. Gebruik hiervoor een mechanische lifter.

Positioneer nu de meetklok in de lifter en controleer of de krukas vrijuit kan draaien. Draai de krukas nu zo dat de lifter precies 0 aangeeft op een aanloopkant van de nok. Zet de meetklok nu op nul.

STAP 8

Draai de krukas met de klok mee tot .050" lift (1.27mm)

STAP 9

Noteer de waarde op het Degree Wheel. Deze waarde is de exacte positie waarop de nokkenas .050" lift heeft op de inlaatnok voor TDC

STAP 10

Vergelijk de gemeten waarde met de "Intake Open" waarde op de bijgeleverde nokkenas specificatie. Als de waarde niet overeenkomt dat is de nokkenas "advance" of "retarded". Bijvoorbeeld: als de waarde op het Degree Wheel 10 graden voor TDC aangeeft en de nokkenasspecificatie 8 graden is, dan is de nokkenas 2 graden "advanced". Als de waarde op het Degree Wheel minder dan 8 graden aangeeft is de nokkenas "retarded".

Als dit het geval is ga dan naar STAP 11, is de waarde op het Degree Wheel gelijk aan dat van de nokkenas specificatie dan is de nokkenas juist geinstalleerd.

STAP 11

Er zijn verschillende manieren om de nokkenas timing aan te passen:

- Er kunnen Degree Bushings gebruikt worden om het nokkenas tandwiel offset te monteren

- 3- of 9- keyway nokkenas tandwielen kunnen op verschillende manieren gemonteerd worden om andere waarden te krijgen.

Als het nokkenas tandwiel is "verzet" ga dan weer terug naar STAP 10

Er zijn vele manieren om een nokkenas te timen. De nu beschreven methode is die zoals Lunati Cams hem voorschrijft.

Voordat er begonnen kan worden zijn de volgende onderdelen zeer belangrijk:

- Een Timing Wheel (liefst zo groot mogelijk)

- Een meetklok op een magnetische voet

- Een stalen strip om de meetklok op te bevestigen

- Een stuk stevig ijzerdraad

STAP 1

Monteer de nokkenas zoals door de fabrikant wordt aangegeven (merktekens)

STAP 2

Monteer het Timing Wheel losjes op de krukas en bevestig een stuk ijzerdraad aan het blok. Dit stuk draad zal fungeren als aanwijzer. Zorg er voor dat de krukas zowel linksom als rechtsom kan draaien. Gebruik hiervoor een steeksleutel of ratel.

STAP 3

Draai de krukas totdat cilinder 1 ongeveer op TDC (Top Dead Center) staat. Draai nu het Degree Wheel zodanig dat de aanwijzer op 0 graden staat. Zet nu het Degree Wheel vast.

STAP4

Nu zoeken we het exacte punt waarop de zuiger op TDC staat. Dit kan het beste gedaan worden door de strip vast te zetten op het cilinder dek. Indien de cilinderkoppen gemonteerd zijn kan het beste gebruik gemaakt worden van een TDC-bout in het bougie gat of een meetklok. Demonteer de stoterstangen zodat de kleppen niet kunnen beschadigen

STAP 5

Draai de krukas met de klok mee totdat het TDC is bereikt. Maak nu een merkteken op het Degree Wheel.

STAP 6

Draai de krukas nu tegen de klok in totdat TDC wordt bereikt. Zet nu weer een merkteken op het Degree Wheel. Als het Degree Wheel op de juiste wijze is gemonteerd dan geeft het TDC twee gelijke waarden aan. Bijvoorbeeld 32 graden aan de ene kant en 32 graden aan de andere kant.

Is dit niet het geval positioneer het Degree Wheel dan zodanig dat dit wel het geval is.

verwijder de Bout (uit het bougiegat), of verwijder de meetklok zodat de krukas vrijuit kan draaien.

STAP 7

Installeer de intake lifter van de eerste cilinder. Gebruik hiervoor een mechanische lifter.

Positioneer nu de meetklok in de lifter en controleer of de krukas vrijuit kan draaien. Draai de krukas nu zo dat de lifter precies 0 aangeeft op een aanloopkant van de nok. Zet de meetklok nu op nul.

STAP 8

Draai de krukas met de klok mee tot .050" lift (1.27mm)

STAP 9

Noteer de waarde op het Degree Wheel. Deze waarde is de exacte positie waarop de nokkenas .050" lift heeft op de inlaatnok voor TDC

STAP 10

Vergelijk de gemeten waarde met de "Intake Open" waarde op de bijgeleverde nokkenas specificatie. Als de waarde niet overeenkomt dat is de nokkenas "advance" of "retarded". Bijvoorbeeld: als de waarde op het Degree Wheel 10 graden voor TDC aangeeft en de nokkenasspecificatie 8 graden is, dan is de nokkenas 2 graden "advanced". Als de waarde op het Degree Wheel minder dan 8 graden aangeeft is de nokkenas "retarded".

Als dit het geval is ga dan naar STAP 11, is de waarde op het Degree Wheel gelijk aan dat van de nokkenas specificatie dan is de nokkenas juist geinstalleerd.

STAP 11

Er zijn verschillende manieren om de nokkenas timing aan te passen:

- Er kunnen Degree Bushings gebruikt worden om het nokkenas tandwiel offset te monteren

- 3- of 9- keyway nokkenas tandwielen kunnen op verschillende manieren gemonteerd worden om andere waarden te krijgen.

Als het nokkenas tandwiel is "verzet" ga dan weer terug naar STAP 10

Abonneren op:

Reacties (Atom)